Ambientes industriais lidam diariamente com poeiras, vapores, gases tóxicos, névoas e partículas que, se não forem devidamente controlados, colocam em risco a saúde dos trabalhadores, a eficiência dos processos e o cumprimento das normas de segurança. Nesse cenário, a exaustão industrial é uma solução indispensável, mas sua instalação exige planejamento técnico e atenção a diversos fatores.

Neste artigo, você vai entender o que deve ser considerado antes de instalar um sistema de exaustão industrial e como garantir que ele seja eficiente, seguro e adequado à realidade da sua empresa.

Por que investir em um sistema de exaustão industrial?

A exaustão industrial é responsável por captar, conduzir e remover contaminantes do ambiente de trabalho, mantendo a qualidade do ar e protegendo colaboradores e equipamentos. Os benefícios de um sistema bem projetado incluem:

- Redução do risco de doenças respiratórias e intoxicações

- Prevenção contra explosões e incêndios em ambientes inflamáveis

- Melhoria das condições térmicas e de conforto do ambiente

- Aumento da durabilidade de máquinas e painéis eletrônicos

- Conformidade com normas como NR-15, NR-9 e ISO 14001

Mas para que o sistema de exaustão cumpra seu papel de forma eficiente, sua implantação deve seguir critérios técnicos bem definidos.

O que considerar antes de instalar um sistema de exaustão industrial

1. Identificação dos contaminantes gerados no processo

O primeiro passo é saber o que precisa ser removido do ar. Cada tipo de contaminante exige um sistema de captação e filtragem diferente:

- Partículas sólidas: poeira de madeira, sílica, pó metálico, etc.

- Névoas oleosas: comuns em processos de usinagem e corte

- Gases e vapores tóxicos: solventes, ácidos, amônia, COVs

- Fumos metálicos: originados por soldagem, fundição e galvanoplastia

Saber o tipo, a quantidade e a toxicidade dos poluentes é essencial para dimensionar corretamente o sistema de exaustão.

2. Localização e dimensionamento dos pontos de captação

A eficiência da exaustão industrial depende do posicionamento adequado das bocas de captação — elas devem estar o mais próximo possível da fonte geradora de poluentes.

Além disso, é importante calcular:

- Vazão de ar necessária (m³/h)

- Velocidade de transporte no duto

- Área da seção de captação

- Comprimento do percurso até o ponto de descarga

Um sistema subdimensionado não remove os contaminantes de forma eficaz. Já um sistema superdimensionado gera desperdício de energia.

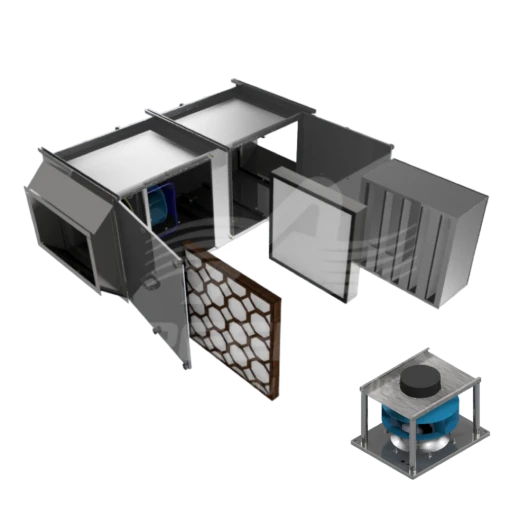

3. Escolha correta dos filtros e elementos de retenção

A exaustão sozinha não é suficiente. Os contaminantes captados devem ser tratados antes de serem liberados no ambiente externo. Para isso, é fundamental escolher o filtro correto, de acordo com o tipo de poluente:

- Filtros de manga: para poeiras secas em grande volume

- Filtros HEPA: para partículas ultrafinas e ambientes críticos

- Filtros de carvão ativado: para vapores químicos e odores

- Lavadores de gases: para contaminantes corrosivos e ácidos

- Filtros eletrostáticos: para névoas e fumos metálicos

A escolha deve considerar a eficiência de retenção, a manutenção requerida e a durabilidade do elemento filtrante.

4. Normas e legislação ambiental vigente

A instalação de um sistema de exaustão industrial deve atender a diversas regulamentações, como:

- NR-15: define limites de exposição a agentes insalubres

- NR-9: exige o controle de riscos ambientais

- ISO 14001: estabelece critérios para gestão ambiental

- CONAMA 382/2006: trata dos padrões de emissão atmosférica

Além disso, órgãos ambientais estaduais e municipais podem exigir licenciamento e controle de emissões. É essencial prever essas exigências desde o início do projeto.

5. Manutenção e acessibilidade do sistema

Um bom projeto de exaustão considera a facilidade de acesso para manutenção preventiva. Filtros entupidos, dutos sujos ou ventiladores desequilibrados comprometem a eficiência e aumentam o consumo de energia.

Garanta que o sistema permita:

- Trocas rápidas de filtros

- Limpeza dos dutos e captores

- Acesso aos motores e ventiladores

- Instalação de sensores para monitoramento da pressão e saturação

A manutenção deve fazer parte do planejamento desde o início, evitando custos extras no futuro.

6. Eficiência energética do sistema

Sistemas de exaustão mal projetados podem consumir grandes quantidades de energia. Para evitar esse problema, considere:

- Equipamentos de alta eficiência energética

- Automação com inversores de frequência

- Sistemas de controle de vazão com base em sensores de qualidade do ar

- Recuperadores de calor quando houver necessidade de climatização

Reduzir o consumo energético sem comprometer a performance é uma vantagem competitiva importante.

7. Integração com o sistema de ventilação e climatização

Em ambientes climatizados ou com controle de temperatura, é importante prever como a exaustão impactará o equilíbrio térmico. A remoção de ar precisa ser compensada com:

- Injeção de ar filtrado

- Unidades de tratamento de ar (UTA)

- Sistemas HVAC integrados

Essa integração evita sobrecargas térmicas, correntes de ar indesejadas e aumento no consumo de energia.

Conte com especialistas para garantir uma exaustão eficiente

Instalar um sistema de exaustão industrial vai muito além de colocar um ventilador ou duto. É uma decisão estratégica que exige análise técnica, conhecimento normativo e soluções sob medida para cada processo produtivo.

A Speedair oferece soluções completas para projetos de exaustão e filtragem de ar, com tecnologia de ponta, filtros certificados e suporte técnico especializado em todas as etapas: diagnóstico, projeto, instalação e manutenção.

Entre em contato com nossos especialistas e descubra como manter o ar da sua indústria limpo, seguro e em conformidade com todas as exigências legais.